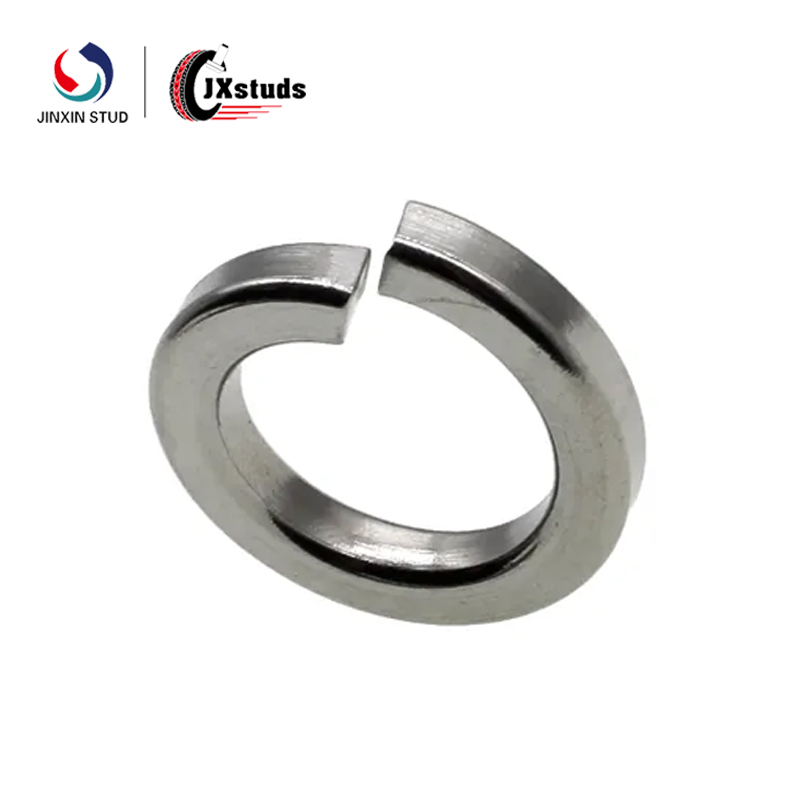

การขึ้นรูปเย็นถูกนำมาใช้อย่างแพร่หลายในการผลิตชิ้นส่วนยานยนต์ ฮาร์ดแวร์ อิเล็กทรอนิกส์ และเครื่องจักรกล เนื่องจากมีประสิทธิภาพสูง ประหยัดพลังงาน และใช้ประโยชน์จากวัสดุได้อย่างมีประสิทธิภาพ แม่พิมพ์ขึ้นรูปเย็นเป็นเครื่องมือหลักในกระบวนการนี้ เป็นตัวกำหนดความแม่นยำของชิ้นส่วน คุณภาพพื้นผิว และประสิทธิภาพการผลิตโดยรวมโดยตรง

ก่อนที่จะออกแบบแม่พิมพ์ขึ้นรูปเย็นจำเป็นต้องมีการวิเคราะห์ชิ้นส่วนอย่างครอบคลุม ซึ่งรวมถึงการประเมินขนาด รูปร่าง ความหนาของผนัง และค่าความคลาดเคลื่อนของมิติของชิ้นส่วน วัสดุโลหะที่แตกต่างกัน เช่น เหล็กกล้าคาร์บอน เหล็กกล้าไร้สนิม ทองแดง และโลหะผสมอลูมิเนียม ล้วนมีคุณสมบัติความเหนียว ความแข็ง และการคืนตัวที่แตกต่างกัน ดังนั้น การประเมินว่าชิ้นส่วนนั้นเหมาะสำหรับการขึ้นรูปเย็นหรือไม่ และการกำหนดขั้นตอนการประมวลผลที่จำเป็น เช่น การดึง การปั๊ม และการดัด จึงเป็นสิ่งสำคัญ

ขั้นตอนต่อไปคือการออกแบบโครงสร้างแม่พิมพ์ ซึ่งเป็นขั้นตอนหลักของวิศวกรรมแม่พิมพ์ขึ้นรูปเย็น โครงสร้างเป็นตัวกำหนดความแม่นยำในการขึ้นรูปและอายุการใช้งานของแม่พิมพ์ นักออกแบบอาจเลือกแม่พิมพ์แบบ เดี่ยว-ต่อย, ก้าวหน้า หรือ สารประกอบ ขึ้นอยู่กับข้อกำหนดในการผลิต ส่วนประกอบสำคัญ เช่น แม่พิมพ์ด้านบนและด้านล่าง หมุดอีเจ็คเตอร์ เสานำทาง และบูช จะต้องได้รับการออกแบบอย่างแม่นยำเพื่อให้มั่นใจถึงประสิทธิภาพในการขึ้นรูปที่ราบรื่นและเสถียร

การเลือกวัสดุแม่พิมพ์ก็มีบทบาทสำคัญเช่นกัน การเลือกวัสดุและกระบวนการอบชุบด้วยความร้อนส่งผลโดยตรงต่อความทนทานต่อการสึกหรอ ความเหนียว และอายุการใช้งานของแม่พิมพ์ วัสดุที่นิยมใช้กัน ได้แก่ เหล็กกล้าความเร็วสูง เหล็กกล้าเครื่องมือสำหรับงานเย็น และทังสเตนคาร์ไบด์ วิธีการอบชุบด้วยความร้อน เช่น การชุบแข็งและการอบคืนตัว ช่วยเพิ่มความแข็งและความทนทานต่อการสึกหรอ ในขณะเดียวกันก็รักษาความเหนียวให้เพียงพอสำหรับการใช้งานที่ยาวนาน

เมื่อการออกแบบเสร็จสมบูรณ์ การผลิตแม่พิมพ์ก็จะเริ่มต้นขึ้น ขั้นตอนนี้จะเปลี่ยนการออกแบบดิจิทัลให้กลายเป็นเครื่องมือทางกายภาพ ผ่านกระบวนการต่างๆ เช่น การกัด การเจียร การตัดลวด และ อีดีเอ็ม การทดสอบความแม่นยำและการปรับแต่งอย่างละเอียดช่วยให้มั่นใจได้ว่าส่วนประกอบทั้งหมดเป็นไปตามค่าความคลาดเคลื่อนที่กำหนด จากนั้นแม่พิมพ์จะถูกประกอบและทดสอบการใช้งาน ซึ่งมักจะใช้การตอกแบบแห้งหรือการขึ้นรูปทดลองเพื่อตรวจสอบความแม่นยำของการเคลื่อนที่และคุณภาพการขึ้นรูป

ขั้นตอนสุดท้ายคือการทดลองและปรับแต่ง ในขั้นตอนนี้ ชิ้นส่วนที่ผลิตจะถูกตรวจสอบความถูกต้องของขนาด ความสม่ำเสมอของรูปทรง และผิวสำเร็จ จากผลการทดลอง จะมีการปรับพารามิเตอร์ต่างๆ เช่น ระยะห่างของแม่พิมพ์ ระยะชักของตัวขับ และการจัดแนวไกด์ เพื่อให้แน่ใจว่าแม่พิมพ์สามารถทำงานได้อย่างเสถียรและเชื่อถือได้ในระหว่างการผลิตจำนวนมากในระยะยาว

โดยสรุป กระบวนการออกแบบแม่พิมพ์ขึ้นรูปเย็นประกอบด้วยการวิเคราะห์ชิ้นส่วน การประเมินกระบวนการ การออกแบบโครงสร้าง การเลือกวัสดุ การตัดเฉือนและการประกอบ และการทดลองเพิ่มประสิทธิภาพ แต่ละขั้นตอนส่งผลโดยตรงต่อคุณภาพของชิ้นส่วนที่ขึ้นรูปและประสิทธิภาพการผลิต

การเลือกผู้ที่มีประสบการณ์ซัพพลายเออร์แม่พิมพ์ขึ้นรูปเย็น ไม่เพียงแต่รับประกันความแม่นยำสูง ความทนทาน และโซลูชันการออกแบบที่ปรับแต่งได้เท่านั้น แต่ยังเพิ่มประสิทธิภาพการผลิตและลดต้นทุนโดยรวมอีกด้วย ด้วยความสามารถที่ครอบคลุม ครอบคลุมการออกแบบ การผลิต และการสนับสนุนการผลิตจำนวนมาก เรามุ่งมั่นที่จะส่งมอบแม่พิมพ์ขึ้นรูปเย็นที่มีเสถียรภาพยาวนานและประสิทธิภาพที่เชื่อถือได้สำหรับทุกความต้องการด้านการผลิต